تولید ناب (Lean Manufacturing)؛ تعریف، اصول کلیدی و ابزارهای آن

- سیستم تولید ناب چیست؟

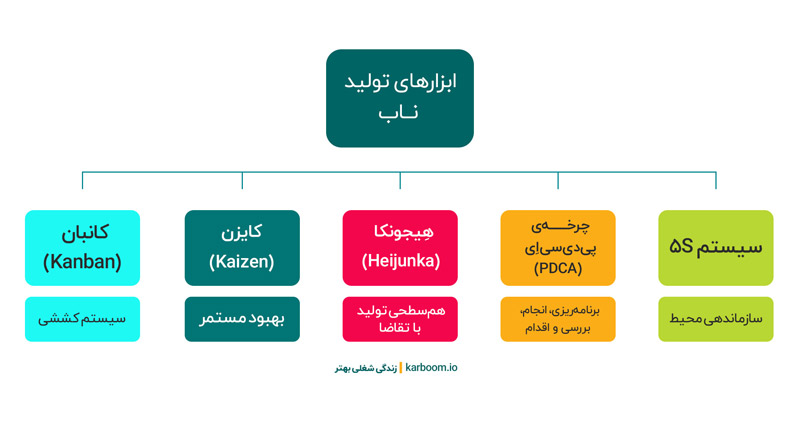

- مفیدترین و کاربردی ترین ابزارهای تولید ناب چیست؟

- ۵ اصل کلیدی تولید ناب چیست؟

- چگونه موجودی را در یک سیستم تولید ناب رصد کنید؟

سیستم تولید ناب (Lean Manufacturing System) روشی مؤثر برای کاهش اتلافها (ضایعات) و افزایش سود است. در این مطلب توضیح خواهیم داد سیستم تولید ناب چیست، اصول کلیدی آن کداماند، چگونه باعث کاهش هزینه تولید میشود، کاهش عمدهی اتلافهایی که میتوانید از آن انتظار داشته باشید شامل چه مواردی میشود و به چه ابزارهایی برای اجرای تولید ناب نیاز دارید. در پایان، درک درستی از اینکه سیستم تولید ناب یا فراوری ناب (Lean Production) چیست و چه وجوهی دارد پیدا خواهید کرد. با ما همراه باشید.

سیستم تولید ناب چیست؟

اکنون پاسخ میدهیم تولید ناب یا Lean Production چیست.

سیستم تولید ناب که اغلب بهعنوان تولید ناب (Lean Manufacturing) یا صرفا «ناب» (Lean) شناخته میشود، سیستمی برای به حداکثر رساندن ارزش محصول برای مشتری است، در حالی که اتلافها را بدون به خطر انداختن بهرهوری به حداقل میرساند.

یکی از اولین پیشگامان اصلی «تفکر ناب» (Lean thinking) (اگرچه خودش نسبت به آن آگاهی نداشت) هنری فورد (Henry Ford) بود که حامی و مؤسس اصلی خط مونتاژ به حساب میآید.

اما تولید ناب آنگونه که امروزه آن را میشناسیم، ریشه در سیستم تولید تویوتا (TPS) دارد که توسط تایچی اوهنو (Taiichi Ohno) و ایجی تویودا (Eiji Toyoda) در ژاپن، بین سال های ۱۹۴۸ تا ۱۹۷۵ ایجاد شد. سیستم تولید تویوتا را تا قبل از اینکه بهعنوان TPS شناخته شود، تولید به هنگام (Just In Time Manufacturing) مینامیدند. این سیستم سعی کرد از سه رخداد جلوگیری کند:

۱. مودا (Muda)

مودا یک اصطلاح ژاپنی برای «اتلاف» (waste) است. مودا هرچیزی است که در فرایند تولید شما باعث ایجاد ضایعات یا به وجود آمدن محدودیت در ساخت یک محصول ارزشمند میشود. بر اساس گزارش مرکز تحقیقات شرکت ناب (LERC)، ۶۰ درصد از تمام فعالیتها در سیستم تولید هیچ ارزشی اضافه نمیکنند.

با توجه به سیستم تولید تویوتا، ۸ نوع اتلاف وجود دارد که باید برای حذف آنها تلاش کنید:

- خطاها (Defects): اشتباهاتی که برای رفع آنها به زمان، منابع و پول بیشتری نیاز است؛

- اضافه تولید (Overproduction): وقتی کسانی که محصول را دریافت میکنند برای آن آماده نیستند یا به آن نیاز ندارند؛ زیرا کارگران همچنان محصولات غیرضروری بیشتری را تولید میکنند؛

- انتظار (Waiting): زمانی که کار باید متوقف شود زیرا يكی از اعضای گروه سردرگم و آشفته شده، چیزی خراب شده، شما منتظر گرفتن تأیید یا مواد اولیه هستید یا به این دلیل که چیزی را کم آوردهاید؛

- استفاده نکردن از استعدادها (Not utilizing talent): استفادهی ناکافی از استعدادها، مهارتها و دانش افراد (این مورد بخشی از اتلافهای اولیه در سیستم تولید تویوتا نیست، اما بهطور فزایندهای توسط تولیدکنندگان ناب فعلی به عنوان اتلاف شناخته میشود)؛

- حملونقل (Transportation): حملونقل بیش از حد که منجر به افزایش هزینهها، اتلاف وقت، و افزایش احتمال آسیب و خرابی محصولات میشود؛

- مازاد موجودی (Inventory excess): زمانی که عرضه بیش از تقاضای واقعی مشتری وجود داشته باشد که در این صورت، تولید واقعی را پنهان میکند؛

- اتلاف ناشی از جابهجایی (Motion waste): هرگونه جابهجایی بیش از حد، درمورد کارکنان یا تجهیزات که به محصول، خدمات یا فرایند ارزشی اضافه نمیکند؛

- فرایند اضافی (Excess processing): هر کاری که بیش از حد مورد نیاز وجود دارد.

این ۸ اتلاف را میتوان با استفاده از مخفف DOWNTIME به خاطر سپرد.

۲. مورا (Mura)

مورا اصطلاحی ژاپنی برای مفهوم «ناهمسانی در اقدامات» است. مورا هرچیزی است که جریانهای کاری ناهماهنگ و ناکارآمد ایجاد میکند.

برای درک بهتر این مفهوم به این مثال توجه کنید. اگر کامیونی را با پالِتهای کمتر از ظرفیت آن برای یک سفر مجهز کنید و سپس آن را با پالتهای بیشتری نسبت به مقداری که میتوانست برای سفر دوم حمل کند، مجهز کنید، این یک موراست که منجر به صرف زمان طولانیتری میشود.

۳. موری (Muri)

پیش از اینکه به اصول کلیدی و مفیدترین ابزارهای تولید ناب بپردازیم، سومین رخدادی که سیستم تولید تویوتا از آن جلوگیری را شرح میدهیم.

موری یک اصطلاح ژاپنی برای «تحمیل کردن بیش از حد بار بر افراد و تجهیزات» به کار میرود. موری آن دسته از کارها یا مسئولیتهایی است که فشار زیادی به کارکنان یا تجهیزات شما وارد میکند. موری میتواند باعث فرسودگی کارکنان شود. درست مانند زمانی که بیش از حد کار میکنید و بخشی از آن را به شخص دیگری واگذار نمیکنید. همچنین میتواند باعث از کار افتادن دستگاه یک کارخانه شود. مانند زمانی که تولید برای مدت طولانی راهاندازی شده باشد یا اینکه تعداد محصولات مجاز طبق استانداردهای آن دستگاه، بیش از حد باشد.

با به حداقل رساندن یا حذف مودا، مورا و موری، طرفداران سیستم تولید تویوتا (TPS) و سیستم تولید ناب معتقدند که میتوانید محصولات خود را با بالاترین کیفیت تولید کنید و در عین حال درآمد و بهره وری خود را هم افزایش دهید. ما به بررسی ابزارهایی میپردازیم که به شما کمک میکنند از «ناهمسانی در اقدامات خود» جلوگیری، و سریعا از «تحمیل بیش از حد بار بر افراد و تجهیزات» خودداری کنید. برای اینکه این سیستم را عینیتر و واقعیتر کنیم، باید چند ابزاری را که برای پیادهسازی تولید ناب در کسبوکارتان به آنها نیاز دارید، بررسی کنیم.

مفیدترین و کاربردی ترین ابزارهای تولید ناب چیست؟

اکنون شرح میدهیم که مفیدترین ابزارهای Lean Production چیست. برای خلاص شدن از شر مودا، مورا و موری باید از ابزارهای سیستم تولید ناب استفاده کرد. در اینجا لیست کوتاهی از برخی از مهمترین ابزارها در سیستم تولید ناب آورده شدهاست:

۱. سیستم 5S: سازماندهی محیط

این سیستم یکی از ابزارهای تولید ناب است که روشی برای سازماندهی امکانات محیط کار شما برای دسترسی سریعتر و ماندگاری بهتر است. سیستم 5S برای حذف اتلافات ایجادشده توسط محیطهای کاری ضعیف و ابزارهای نامناسب، ضرورت دارد.

این مورد از ابزارهای تولید ناب عبارت است از:

- Seiri (ساماندهی): تمام اقلام غیرضروری برای تولیدات فعلی خود را حذف کنید و فقط موارد ضروری را باقی بگذارید؛

- Seiton (نظم و ترتیب): موارد باقیمانده را سامان دهید و آنها را بهطور متناسب طبقهبندی کنید؛

- Seiso (پاکیزهسازی): محیط کار خود و هرچیزی را که در آن است، هر روز تمیز و وارسی کنید؛

- Seiketsu (استانداردسازی): استانداردهای خود را برای مراحل ساماندهی، نظم و ترتیب و پاکیزهسازی ذکرشده در بالا بنویسید؛

- Shitsuke (پایدارسازی): استانداردهایی را که برای شرکت خود تعیین کردهاید، به کار ببرید و آنها را برای همهی افراد سازمان به عادت تبدیل کنید.

۲. چرخهی دمینگ یا پیدیسیاِی (PDCA): برنامهریزی، انجام، بررسی و اقدام

چرخه دمینگ (PDCA) یک روش چهار مرحلهای برای بهبود مستمر در فرایندها و محصولات شماست که روشی علمی را در تولید به کار میبرد تا شما بتوانید بهترین نتایج را در طول عمر کسبوکار خود به دست آورید.

این مراحل عبارت هستند از:

- برنامهریزی (Plan): اهداف یک فرایند و تغییرات موردنیاز برای دستیابی به آنها را تعیین کنید؛

- انجام دادن (Do): تغییرات را اجرا کنید؛

- بررسی کردن (Check): نتایج را از نظر عملکرد ارزیابی کنید؛

- اقدام کردن (Act): بسته به نتایج، تغییر ایجادشده را تثبیت و مرسوم کنید یا چرخه را دوباره شروع کنید.

۳. هِیجونکا (Heijunka): همسطحی تولید با تقاضا

هیجونکا تکنیکی است که با تولید کالاها در تعداد کمتر اما با میزان ثابت، بهطور خاص برای کاهش مورا (ناهمسانی) طراحی شدهاست. این یکنواختی تولید به کاهش زمان تحویل و کاهش موجودی انبار (که امری مثبت است) کمک میکند؛ چراکه هر محصول یا عناصر آن دائما به میزان معینی تولید میشود.

۴. کایزن (Kaizen): بهبود مستمر

کایزن، یکی دیگر از مفیدترین ابزارهای تولید ناب است. عمل مشاهده، شناسایی و اِعمال مداوم بهبودهای تدریجی در فرایند تولید است. این روش همهی مدیران و کارکنان را ترغیب میکند تا در فرایند بهبود تولید مشارکت کنند. کایزن کاهش تدریجی اتلافها را از طریق افراد بااستعداد گروه و دانش همهی افراد شرکت که هرروزه برای اصلاح کوچکترین ناکارآمدیها کار میکنند، تضمین میکند.

۵. کانبان (Kanban): سیستم کششی

کانبان به کارکنان این امکان را میدهد که هر زمان آماده هستند کار را به حیطهی کاری خود بکشند (یعنی هریک از اعضای تیم کار مخصوص به خود را انجام دهد و شخص دیگری برای انجام کار تحتفشار قرار نگیرد). این کار از موری (تحمیل بیش از حد بار بر کارکنان) جلوگیری میکند و به مدیران و کارکنان اجازه میدهد تا بدون اتلاف وقت و تلاش، بر وظایف مناسب در زمانهای مناسب تمرکز کنند.

۵ اصل کلیدی تولید ناب چیست؟

بیایید نگاهی بیندازیم به اینکه چگونه فلسفهی TPS جای خود را به ۵ اصل اساسی تولید ناب داد .اکنون توضیح میدهیم که اصول کلیدی Lean Production چیست. کتاب تفکر ناب در سال ۱۹۹۶منتشر شد و برای همیشه یک روش کاملا جدید برای تولید را تثبیت کرد. نویسندگان آن، جیمز پی ووماک (James P. Womack) و دانیل تی جونز (Daniel T. Jones) آموختههایی را که از مشاهدهی دقیق TPS کسب کرده بودند، به ۵ اصل تولید ناب خلاصه کردند. این ۵ اصل عبارتاند از:

۱. ارزش (Value)؛ اولین اصل تولید ناب

اولین اصل تولید ناب ارزش است. بنابر این اصل، یک شرکت باید با ارزشترین محصول را به مشتری تحویل دهد. بنابراین ارزش توسط مشتری تعیین می شود، نه توسط شرکت یا مدیران آن.

۲. جریان ارزش (Value Stream)

دومین اصل تولید ناب، جریان ارزش است، که بیان میدارد پس از تعیین ارزشی که قرار است محصول را طبق آن به مشتریان خود ارائه دهید، باید مراحل و فرایندهای مورد نیاز برای تولید آن محصولات ارزشمند را طرحریزی کنید. در یک سیستم تولید ناب، شما باید واقعا تمام مراحل فرایند خود را از مواد خام گرفته تا محصول نهایی ترسیم کنید. هدف این است که هر مرحلهای را که ارزش ایجاد نمیکند شناسایی کرده و راههایی برای حذف آن مراحل بیابید.

۳. جریان (Flow)

جریان، سومین اصل تولید ناب است. این اصل تولید ناب میگوید که پس از حذف بیشتر یا تمام اتلافها از سیستم، باید فرایندی را طی کنید که مطمئن شوید تمام مراحل ارزشافزای شما بدون وقفه، تأخیر یا محدودیت جریان دارد.

۴. کشش (Pull)؛ یکی دیگر از اصول تولید ناب

کشش، چهارمین اصل تولید ناب است. این اصل تولید ناب به این میپردازد که محصولات باید بهموقع ساخته شوند تا مواد انباشته نشوند و مشتریان سفارشهای خود را بهصورت هفتگی، و نه ماهانه دریافت کنند.

۵. کمال (Perfection)

کمال، پنجمین اصل تولید ناب است. بر اساس آن، تفکر ناب و بهبود فرایند باید به بخشهای اصلی فرهنگ شرکت شما تبدیل شوند. سیستم تولید ناب یک سیستم ثابت نیست و برای همهی شرکتها یکسان عمل نمیکند. مدیران نیز تنها کسانی نیستند که تولید ناب را پیادهسازی میکنند، بلکه کارکنان هم نقش فعالی در نابکردن شرکتها دارند.

چگونه موجودی را در یک سیستم تولید ناب رصد کنید؟

در این بخش توضیح میدهیم روش رصد موجودی در Lean Production چیست. نگهداری موجودی معمولا در تولید ناب یک مشکل به حساب میآید. هرچه بتوانید موجودی خود را به صفر نزدیک کنید، بهتر است. اما شما همچنان به راهی برای مدیریت کردن موجودیهای وارده به انبار خود، با سفارشات خرید، سفارشات مشتری و مانند آن نیاز دارید.

از آنجاکه تولید ناب مستلزم آن است که هنگام ایجاد شدن سفارش، انعطافپذیر و سریع باشید، داشتن سیستمی برای مدیریت موجودی ضروری است تا بتوانید فورا به سفارشات پاسخ دهید و آنها را با همان سرعتی که نیاز دارید تحویل دهید. اما شما تحویل سفارش با این کیفیت را با صِرف مدیریت موجودی خود ازطریق یک کاربرگ دستی دریافت نخواهید کرد.

خلاصه

معمولا پیشرفت کردن و رسیدن به موفقیت در تولید دشوار است. اما شرکتها در سراسر جهان با اجرای یک روش ثابت شده برای تولید به موفقیتهای بسیاری میرسند. روشی که به سیستم تولید ناب شهرت دارد. سیستم تولید ناب میتواند به بهبود فرایندهای تولید کمک کند و در مصرف زمان و هزینهها، صرفهجویی کند. در این مطلب به طور مفصل توضیح دادیم سیستم تولید ناب یا فراوری ناب (Lean Production) چیست و همچنین اصول مهم و کاربردیترین ابزارهای تولید ناب را بررسی کردیم. اگر سؤالی درمورد این سیستم دارید، میتوانید با ما در میان بگذارید.

منبع: dearsystems.com

دیدگاه